Voor een A-merk in confectionary heeft Vetico een nieuwe productielijn ontwikkeld. Of beter gezegd: twee. Want als je elk jaar ruim 30 miljoen achthoekige doosjes wilt vormen, vouwen, vullen en sluiten – dan heb je capaciteit nodig. Projectleider Nick van de Ven vertelt.

Voor een A-merk in confectionary heeft Vetico een nieuwe productielijn ontwikkeld. Of beter gezegd: twee. Want als je elk jaar ruim 30 miljoen achthoekige doosjes wilt vormen, vouwen, vullen en sluiten – dan heb je capaciteit nodig. Projectleider Nick van de Ven vertelt.

“Het gaat om een van onze grootste klanten”, aldus Nick. “Ze maakten jarenlang zélf de centerpiece – zo heet de achthoekige doos –, maar ze richten zich steeds meer op hun core business. En dus vroegen ze ons om een nieuwe productielijn in te richten. In het Vetico Innovation Center pakken we zulke uitdagingen graag aan. Sterker nog: medio 2025 is alles operationeel.”

We hadden kunnen zeggen: er is al een machine, dus als we dat concept kopiëren, zijn we er. Maar de feiten lagen anders. Zo was de meer dan twintig jaar oude techniek ingehaald door de tijd. “We hadden ideeën om de nieuwe machine beter uit te rusten”, vertelt Nick. “Op het gebied van design, maar ook in functionaliteit. Zo kunnen we voortaan eenvoudig toolingdelen wisselen. Supernuttig, bijvoorbeeld tijdens onderhoud of storing. Terwijl de technische dienst zich erover buigt, kan de productie gewoon doordraaien.”

Ook hebben we de nieuwe centerpiece-lijn uitgerust met cameracontroles. Nick: “Daarmee controleren we de producten. De machine legt afgekeurde verpakkingen zelf apart, daar komt geen operator meer aan te pas. En nog een voordeel: de nieuwe lijn doet alle acties in viervoud. Dozen opzetten, vullen, dekselen – allemaal maal vier. Gaat het fout op één van de vier banen? Dan krijgt de operator direct een seintje vanuit de software. Hij kan vervolgens de situatie beoordelen en eventueel de betreffende baan uitschakelen. Intussen draaien de andere drie gewoon door.”

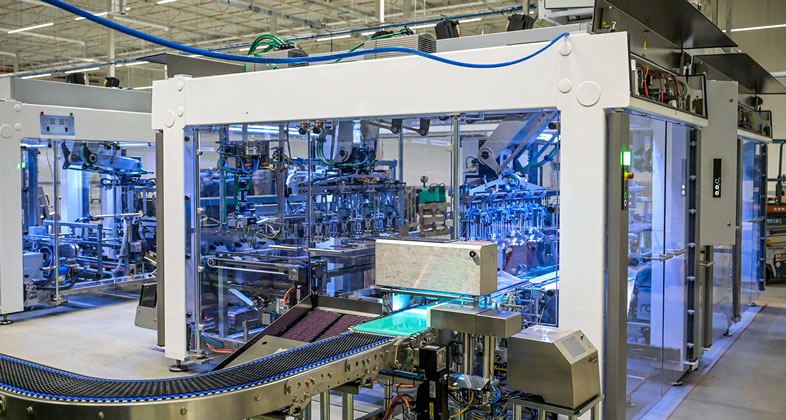

Een helikopterview laat zien dat de volledige productielijn bestaat uit meerdere machines. Het eerste deel, waarin de producten worden afgeteld, hebben we volledig in eigen beheer gebouwd. “Een heel mooie stap”, aldus Nick. “Waarmee we laten zien dat we steeds meer innovatiekracht ontwikkelen.”

Deel twee van de lijn (het kartonnage-deel, waar de centerpieces worden gevouwen, gevuld en gesloten) komt van onze Duitse partner Schubert. “Een grote machinebouwer met veel technische kennis”, omschrijft Nick. “Zij hebben de machine ontworpen en gebouwd, maar wél gebaseerd op onze voorkeuren: onder andere de innovaties die ik zojuist noemde. Eerst keken ze ons lichtelijk verbaasd aan. Wát willen die Nederlanders? Maar nu de machine draait, zien ze de voordelen. Het zou me niets verbazen als we onze innovaties in de toekomst terugzien in andere Schubert-machines. Dat is ook partnerschap: bereid zijn om van elkaar te leren.”

Inmiddels heeft de centerpiece-productielijn zijn eerste meters gemaakt. Althans: één van de twee lijnen. “De tweede, identieke lijn bevindt zich in de opstartfase”, aldus Nick. “Het ziet er goed uit, hier gaat onze klant volop van profiteren. Of ik trots ben op het resultaat? Zeker, maar nog trotser ben ik op mijn collega’s in ons Innovation Center en iedereen die aan dit succes heeft bijgedragen. Dit hebben we toch maar mooi met zijn allen gerealiseerd.”