Ishida Europe heeft drie complete verpakkingslijnen ontworpen en geïnstalleerd bij de toonaangevende Spaanse vleesproducent Embutidos F. Martínez R.S.A., waar nu bij het verpakken van gehakt geen enkele handmatige tussenkomst meer is vereist. Zowel de snelheid als de efficiency is geoptimaliseerd. Vanaf het vullen van de trays met gehakt tot en met het plaatsen van de gesealde trays in de op pallets laadbare kratten, bereiken de lijnen tijdens iedere ploegendienst een totale capaciteit van meer dan 72.000kg aan verpakt product, gereed voor aflevering aan de landelijke supermarktketen Mercadona.

Ishida Europe en Martinez hebben tijdens de voortgang en implementatie van het project nauw met elkaar samengewerkt. De specialistische expertise van Ishida Europe is vooral toegepast bij het optimaliseren van de wisselwerking tussen de verschillende elementen van de verpakkingslijn, zoals ontnesten, traysealen, etikettering, metaaldetectie, sealtesten, etiketten lezen en ’pick&place’ verpakken in eurokratten. Vrijwel alle geleverde apparatuur is door Ishida Europe vervaardigd. Ishida Europe is naast de rol als ontwerper en projectmanager de enige toeleverancier van apparatuur wat grote voordelen voor de klant heeft.

Ishida Europe heeft tijdens de implementatie van het programma behalve haar expertise ook een reeks projectmanagementtechnieken toegepast. Er is o.a. uitgebreid overleg gepleegd met andere leveranciers van de klant omtrent bedrijfsresources, software en van in de lijn aanwezige (meng- en portioneer)apparatuur.

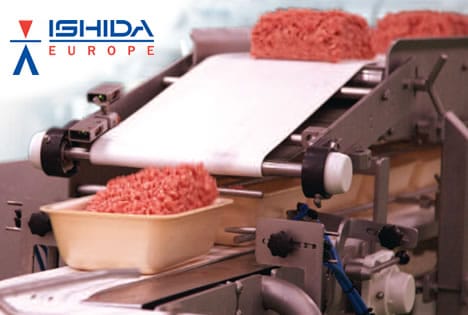

Het gemalen gehakt wordt automatisch gesneden en met een controleweger gewogen, daarna worden correcte porties naar het tray-vulpunt gevoerd. Een Ishida tray-ontnester die meer dan 120 trays per minuut kan verwerken, ontnest de trays en plaatst ze in één enkele rij op de band. In het traymagazijn van de ontnester kunnen de trays helemaal tot aan het plafond worden gestapeld. Het aanvullen van de trays gebeurt automatisch op verzoek van een sensor.

De trays worden naar het vulpunt gebracht, waar ze nauwkeurig met de porties gehakt (meestal 400g of 1kg) worden gevuld. De coördinatie van de tray en de portie wordt bewerkstelligd door middel van verschillende sensors die zich vóór het vulpunt bevinden.

De traysealer is een Ishida QX-1100 machine die snelheden van maximaal 200 verpakkingen per minuut kan bereiken. Sensors bij de toevoer van de machine controleren de lengte van elk object dat voorbijkomt. Indien er een verkeerde lengte wordt bespeurd (wat het geval is bij een schuin geplaatste tray of een ongewenst object), dan wordt de band gestopt zodat de operator de tray kan rechtzetten (of het ongewenste object kan verwijderen) waarna de band onmiddellijk weer wordt gestart.

De precieze temperatuurregeling bij de seal units zorgt ervoor dat de folie precies genoeg wordt gekrompen om een passende, goed sluitende en keurige seal te verkrijgen.

Bij het verlaten van de QX-1100 traysealer worden de verpakkingen van een etiket voorzien. Alle verpakkingen worden door een automatisch kwaliteitscontrolestation gevoerd, dat bestaat uit een metaaldetector, een sealtester en een ‘vision’ systeem. De Ishida sealtester kan gaatjes met een diameter van slechts 1mm detecteren bij snelheden tot 140 verpakkingen per minuut. Het ‘vision’ systeem controleert zowel de positie als de richting van het etiket. Dit systeem communiceert met het MIS-systeem (Management Informatie Systeem) van het bedrijf om de informatie in de barcodes en tekst te verifiëren, zoals datums en traceerbaarheidsgegevens.

Aan het einde van iedere lijn arriveren de verpakkingen bij een dubbel IPS pick&place systeem van Ishida met een topcapaciteit van 150 verpakkingen per minuut. De IPS biedt uitstekende flexibiliteit wat betreft de indeling van de kratten: iedere laag kan uit een ander samengesteld patroon bestaan, waardoor meer stabiliteit wordt gecreëerd voor de kratten die doorgaans meerdere lagen bevatten. Bovendien is de machine in staat om onvolledig gevulde lagen te creëren, wat van pas komt bij het verpakken van vooraf opgegeven aantallen trays.

De gevulde kratten worden vervolgens met een kratlift verplaatst en indien nodig van een etiket voorzien, waarna ze gepalletiseerd en verzonden worden.

De klant formuleerde projectdoelstellingen van 100 verpakkingen per minuut voor verpakkingen van 400g en 80 verpakkingen per minuut voor verpakkingen van 1kg. Dit is méér dan voor mogelijk werd gehouden toen de porties plakkerig vlees nog met de hand gewogen en verpakt werden.

De opgegeven snelheden worden gehaald en worden zelfs regelmatig door elk van de drie lijnen overtroffen. “De meeste van onze machines zijn tot veel hogere snelheden in staat,” aldus fabrieksmanager José Luis Temprado Pérez. “De beperkende factor op dit moment is de snelheid waarmee het vlees tot gehakt gemalen wordt.”

Het in kratten verpakken van een hele batch met geëtiketteerde en grondig op kwaliteit gecontroleerde verpakkingen van 1kg neemt slechts een kwartier in beslag. Het product wordt strikt op een temperatuur van C gehandhaafd tot het door een gemodificeerde atmosfeer beschermd wordt. Vanaf dat moment wordt de temperatuur onder 4 gehandhaafd.

Dit, gecombineerd met uitstekende logistiek en strenge controle van de grondstoffen, heeft tot gevolg dat het product bij Mercadona wordt afgeleverd met een houdbaarheidsperiode van negen dagen.

De apparatuur van Ishida Europe behaalt een OEE-score (Overall Equipment Efficiency) van maximaal 90% maar nooit lager dan 80%, een blijk van uitmuntende efficiency.

José Luis Temprado is onder de indruk van het werk van het Solutions Team van Ishida Europe. “Het betreft hier een vorm van samenwerking door partnerschap, vanaf de eerste vrijblijvende besprekingen tot en met de specificatie, uitwerking en praktische kanten van het gehele project,” zo verklaart hij. “Ishida stond van begin tot eind klaar om alles precies aan onze behoeften aan te passen.”

Kijk voor meer informatie op www.ishidaeurope.nl.

Bron: Nieuwsbrief Ishida