Het familiebedrijf Destrooper-Olivier is één van de bekendste producenten van Belgische bakkerijproducten. Voor de bekroonde amandelkoekjes was het bedrijf op zoek naar een verpakkingsoplossing die niet alleen zeer efficiënt zou zijn, maar ook een zachte behandeling van de kwetsbare koekjes zou garanderen. Met speciaal vervaardigde robotgereedschappen in combinatie met de modulaire TLM-technologie wist Schubert de nieuwe klant uit België snel te overtuigen van zijn oplossing.

Het familiebedrijf Destrooper-Olivier is één van de bekendste producenten van Belgische bakkerijproducten. Voor de bekroonde amandelkoekjes was het bedrijf op zoek naar een verpakkingsoplossing die niet alleen zeer efficiënt zou zijn, maar ook een zachte behandeling van de kwetsbare koekjes zou garanderen. Met speciaal vervaardigde robotgereedschappen in combinatie met de modulaire TLM-technologie wist Schubert de nieuwe klant uit België snel te overtuigen van zijn oplossing.

Luc Destrooper en zijn vrouw Christiane richtten in 1989 het familiebedrijf Destrooper-Olivier op in Oostkamp, ongeveer vijf kilometer ten zuiden van Brugge. Ondertussen heeft Bert Destrooper, de tweede generatie van Destrooper-Olivier, de leiding van het bedrijf overgenomen. Naast het eigen merk ‘Belgian Butter' bakt het bedrijf ook voor huismerken van grote internationale warenhuisketens, die de wafels en koekjes over de hele wereld in meer dan 60 landen verdelen. Vandaag produceren de Belgische bakkerspecialisten hun producten met moderne machines op een oppervlakte van bijna 16.000 vierkante meter.

Sinds november 2016 verpakt de eerste machine van Gerhard Schubert GmbH bij Destrooper-Olivier het topproduct ‘Almond Thins' uit het assortiment ‘Belgian Butter'. Destrooper-Olivier's amandelkoekjes zijn de ster onder de Destrooper-Olivier producten. De koekjes ontvingen voor hun uitstekende smaak een onderscheiding van geselecteerde Michelin chefs.

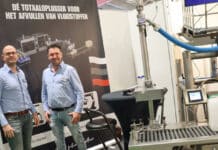

Georg Koutsogiannis, verantwoordelijk voor de verkoop in de Benelux, heeft in het kader van ProSweets 2016 in Keulen contact gelegd met Destrooper-Olivier. Binnen twee weken kon hij de nieuwe klant overtuigen van het uitgekiende concept. Bij de eerste order formuleerde de bakkerij uit Oostkamp een aantal complexe taken voor de verpakkingsmachinespecialist uit Crailsheim. ‘Almond Thins' zijn flinterdunne boterkoekjes met amandelschilfers. Deze koekjes zijn uiterst gevoelig en vereisen dan ook een veeleisende behandeling.

Schubert Project Manager Georg Koutsogiannis vat de eisen van de nieuwe klant samen: “De belangrijkste vereisten waren onder andere een bijzonder nauwkeurig en productvriendelijk verpakkingsproces in combinatie met een hoge capaciteit. Bovendien moest de installatie compact zijn.” De ruimtelijke omstandigheden in de Belgische productievestiging hebben de specificaties voor de hoogte en lengte van de verpakkingsmachine exact vastgelegd.

Compact en krachtig

“Dankzij het compacte ontwerp van onze TLM-verpakkingsmachine zonder schakelkast en de plaatsing van drie F4-robots binnen één compartiment, waren we in staat om zowel de vereiste hoge snelheid als de precisie te bereiken. En dat met behoud van een optimale toegankelijkheid”, aldus Georg Koutsogiannis. De installatie bestaat uit slechts vier submachines. Omdat alle Schubert installatiecomponenten van dezelfde fabrikant afkomstig zijn, is een optimaal netwerk gegarandeerd.

Het resultaat is maximale betrouwbaarheid en rendabiliteit, niet in de laatste plaats dankzij de machine zonder schakelkast van Schubert. Zij zorgt voor lagere onderhoudskosten door flinke energiebesparingen en garandeert tevens een hoge machine-efficiëntie en beschikbaarheid. De klant kan zijn verpakkingstaken automatiseren op basis van een gebruiksvriendelijke besturing tijdens een vrijwel storingsvrije werking. Er is slechts één medewerker nodig om de installatie te bedienen. Geplande onderbrekingen voor formaatwissels kunnen binnen 10 tot 15 minuten worden uitgevoerd.

In het eerste deel van de machine zorgen F3-robots voor het ontstapelen van de kunststof trays uit het magazijn. Vervolgens plaatsen ze de trays op de transportband voor verder transport naar het volgende deel van de machine. Daar vullen pick-and-place robots de trays met de bakkerijproducten. Momenteel worden de producten verpakt in drie verschillende trayformaten van drie tot vier compartimenten.

De losse koekjes, die volgens het gepatenteerde tegenstroomprincipe van Schubert binnenlopen, worden van elkaar gescheiden door een verdeelband voordat de scanner hun exacte positie op de band detecteert. De besturing gebruikt de gegevens van deze positiebepaling om de negen in serie geplaatste F4-robots te besturen. Dit zorgt ervoor dat de pick-and-place robots de losse producten door middel van vacuüm precies in het midden oppakken en voorzichtig in de afzonderlijke holtes van de tray plaatsen.

Destrooper-Olivier streeft bij samenwerkingsverbanden altijd naar langdurige samenwerking. De succesvolle installatie van de eerste verpakkingsmachine van Schubert kan zo het begin zijn van een langdurige samenwerking. Belgen bakken immers niet alleen honderdduizenden amandelkoekjes per dag, maar ook tientallen andere koekjes, wafels, biscuits en petits fours voor de hele wereld.